纳米压印(nanoimprint)这个词汇从1995年发明到现在,目前还并未被大多数学者和人们所认识。让我们来解读一下纳米压印。纳米,已经越来越走进我们的生活,随着纳米技术的大量应用,纳米领域向我们敞开了一个神奇、美妙的世界。拜电视宣传所赐,越来越多人知道我们使用的电脑里Intel双核CPU采用的芯片是“45纳米技术”,这个技术就是目前大规模集成电路生产技术。当采用高精度光刻技术后,芯片上特征线条达到的平均线条宽度是45纳米,而国际上众多公司还在向更小的线条尺寸进军。

而压印也不神秘,它其实是一门古老的图形转移技术,中国的活字印刷术就是最初的压印技术的原型。打一个通俗的比喻,压印就像是把一个刻有凹凸图案的章盖在橡皮泥上,然后在橡皮泥上留下了具有和章的图形相反的图案。只不过在纳米压印中,这个具有凹凸图案的章的图案特征尺寸在几个纳米到几百个纳米,这个章在纳米压印中被称为模板;而这个橡皮泥在压印过程中用特殊的纳米压印胶。图1中我们给出了是用电子束光刻技术制备的目前复旦大学最小的“Logo”模板,它的直径在3微米,而比划中最小的尺寸是100纳米。

图1

纳米压印技术是1995年华裔科学家Stephen Y.Chou提出的。其过程和我们刚才类比的相似,首先在某一种衬底例如硅片、石英片、玻璃片等上涂一层高分子的胶,然后在一定温度、一定压力下,把用电子束光刻技术制备的具有纳米尺度线宽的模板用机械力的方式压在该高分子胶上,降温后把模板脱出来,就在该胶上留下了所需要的图形,其图形尺寸可以低于10纳米。一般来说,该图形还需要继续转移到下面的衬底上去。由于这种压印过程多采用温度,因此被称为热压印方法。

从这个典型的纳米压印过程描述中我们看到,纳米压印过程几个关键的工艺包括模板制造、压印过程(包括模板处理、加压、脱模过程)及图形转移过程,涉及的材料包括模板材料、衬底材料、纳米压印胶或能被压印的功能材料等,这些材料的研究、工艺过程的每一步其实都面临了很多的挑战,也是目前学者们正在大力研究的课题。

制备模板的材料采用一般包括硅片透明石英片、金属、蓝宝石等一些比较硬、具有高杨氏模量的材料。一般来说,硅片和石英片由于具有纳米压印过程中所需要的硬度和耐用度,是目前应用最为广泛的。在模板制造中,图形的产生采用光刻技术,对于大尺度的图形,可以采用现有半导体工艺中的紫外光刻技术;对于小的图形,则需要采用电子束光刻技术。电子束光刻的精度可以达到10纳米甚至以下。图形产生后,还需要进行淀积金属、剥离、反应离子刻蚀等一系列工艺,最终把产生的图形转移到衬底上。

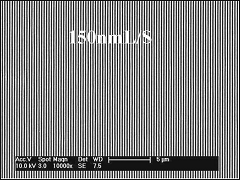

图2

在纳米压印过程中,模板的制备是比较昂贵的。这是因为电子束光刻的成本非常昂贵,一般在每小时1000美元左右。制备一个面积在1平方厘米的图形,其成本约为15000美元。但是在纳米压印过程中,一个使用得到的模板可以压印成百上千的图形,而且模板本身也可以利用半导体工艺来进行复制,这样每个图形的成本就降低到了几十美元以下。因此,纳米压印是一个具有高速加工能力、低成本的纳米加工工艺。

一般来说,模板在进行压印过程前要进行预处理。可以想象,当把模板压在光刻胶后再脱模的过程中,有两种可能,一种是模板完全脱离,压印胶图形完整保留;一种是模板和压印胶粘在一起,脱模过程中胶也扯起来,从而使得压印图形没有保留,而且这些粘在模板上的胶也会污染模板。因此模板在使用前,要涂一层抗粘剂,使得模板和压印胶之间的黏附性变差,从而脱模过程变得容易。

在模板处理好后就需要把模板压印在高分子的胶中。纳米压印的胶也是目前大力研发的课题之一。由于压印是一个机械过程,因此压印胶的选择要求胶的杨氏模量(硬度)在压印过程中小于模板的硬度。这样压印胶需要在外加压力下能够容易变形,而且在脱模过程中这个胶能保持完整,不会被轻易撕扯下来。另外,还要求胶在压印过程中有比较低的粘度,有良好的流动性。一般来说,在热压印过程中,当压印温度升高到高分子聚合物的玻璃化转变温度后,材料的杨氏模量和粘度都会比室温下降低几个数量级。在压印过程结束后,需要保持机械压力,把模板和胶冷却到室温,使得图案固化。因此在压印过程中必须选择好压印温度、压印压力。图2是笔者所在的研究组纳米压印的SU8胶光栅,其面积在1平方厘米,线条宽度在150nm。

在热压印过程中,由于模板和衬底的热膨胀系数不同,会在大的衬底上造成图形失真。而近年来新开发的紫外(UV)固化压印工艺由于在室温、低压力下进行,大大拓宽了纳米压印的应用范围,被认为是目前纳米压印的一个主流发展方向。顾名思义,UV固化压印采用的压印胶是在室温下通过UV光照可以固化的胶。这种胶在室温下就有比较好的流动性,在压印过程中无需加热,只需加很小的压力使得模板和胶保持接触。固化过程通过紫外光照进行,但是模板或者衬底两者中的一个必须是对紫外光透明的,可以采用玻璃或者石英。UV固化压印目前得到广泛研究的另一个原因是,这个工艺可以和半导体工艺中的步进扫描工艺结合起来,只需很小的模板,压印后举行局部光照固化,然后再扫描移动到其他位置,重复压印出多个图形,这种工艺也被称为步进-闪光工艺,不但能够获得超高的精度、而且模板成本、模板损伤成本大大降低,可以应用在大规模集成电路的制造中。

值得一提的是,纳米压印不一定需要压在高分子胶中,任何满足纳米压印要求的功能材料都可以被压印。例如,有研究小组压印了导电聚合物PEDOT,用来制备高精度的有机薄膜晶体管;有小组对含F的聚合物CYTOP进行压印从而对蛋白质进行图形化。

在纳米压印发明到现在的近15年中,为了进一步拓展纳米压印的用途、降低成本,学者们提出了越来越多改进的方法。例如逆压印技术,把光刻胶涂在模板上,然后再压在衬底上,利用这种方法非常容易实现多层结构压印;例如滚筒压印技术,把压印技术和滚轴印刷结合起来,可以实现几平方米面积、高产量的压印;例如软模板压印,模板采用弹性非常好又同时具有高杨氏模量的聚合物,可以实现在曲面、高低不同的衬底上进行图形化。还有把普通光刻和压印技术结合起来,在模板上同时制备大面积和纳米尺度图形,在紫外光照的同时实现了普通大面积的光刻和小尺度图形的压印。但是万变不离其宗,只要符合用机械力的方式把具有纳米尺度图形的模板压印在某一种衬底上,我们都可以称之为纳米压印。

从以上介绍中我们看到,纳米压印的原理非常简单,那么为什么从它一发明开始,就广为人注目并得到广泛研究呢?原因就在它可以利用低成本的方式,大面积的批量制备具有超高精度的图形,同时也具有良好的均匀性和可重复性。因此在经过多个国际学术和工业组织近十年的调查研究后,纳米压印技术在2003年底被国际半导体路线发展蓝图机构规划为下一代32nm节点光刻技术中的最有前景的技术之一。

但是纳米压印不仅仅可以作为光刻技术的替代者,在除了集成电路以外的领域还有着非常广阔的应用。在光学领域,纳米压印可以用来制备高密度的光栅周期小于光学波长的亚波长光栅,可以应用在金属光栅起偏器、大波长范围抗反射层以及四分之一波片,满足了原来光学光刻难以达到的性能,大大推动方向的进一步发展。纳米压印在光学领域的另一个重要应用是制备光子晶体,光子晶体是具有周期性介电常数分布的特殊结构,在光谱中能够产生一定的带隙,从而可以用来增强发光二极管透射率、提高薄膜太阳能电池的转换效率等。2009年美国加州大学在GaN发光结构上利用纳米压印制备光子晶体,使得发光透过率增强了2.5倍。在存储领域,国际上已有多个报道将纳米压印应用于高密度光盘、高密度磁盘以及高密度内存制备,为高密度存储器的制备提供了一个廉价且高效的方法。美国希捷公司在2009年报道了采用热压印技术制备的密度为每平方英寸1.1×1012位的高密度光盘位存储器。

在生物领域,纳米压印技术的出现更是为这个领域带来了新的革命,纳米压印可以用来制备各种纳米尺寸且经过不同化学修饰的微阵列、纳阵列,能够很好的与DNA以及蛋白质分子发生作用,为医药学以及临床诊断的发展注入了新的活力。美国普林斯顿大学Stephen.Y.Chou小组2007年在著名的《纳米快报》杂志上报道,利用紫外压印制备的17nm线宽的纳流沟道,用来拉直DNA序列。通过对拉直DNA上的基因进行分析,能快速、精确的绘制基因组物理图谱、基因定位、有序测序等,是人类基因组、后基因组计划所要解决的重要问题。

在国外发达国家都把纳米压印技术列入了重点发展领域,目前很多公司都投入人力、物力开展了纳米压印设备制造、纳米光刻胶研发、模板制造以及纳米压印的应用等。纳米压印技术研究在中国的起步虽然晚,但是进展却非常迅速。目前国内主要研发的单位包括复旦大学、北京大学、南京大学、吉林大学、西安交通大学、上海交通大学、苏州大学和中科院一些单位等。上海纳米技术研究发展中心更是在大力推动这一技术在上海地区的发展,近年来在纳米专项指南中都列出了该项目。国内一些科学家也经常出现在国外会议上,在纳米压印领域做报告,引起关注。但是,由于国内在模板制备、压印设备等方面资源的缺乏,我们的发展仍然有很大局限。我们希望,国内在进行纳米压印研究的单位能够通过一种合作方式,使得这些单位取别人长,补自己短,合作起来发挥更大的能量,使得国内的纳米压印领域的研究更上层楼!