(上海汽轮机厂有限公司高级工程师)

未来场景

2021年3月,北方某省一大容量燃煤火电厂运行集控室,运行人员正悠闲地喝着下午茶,突然屏幕跳出一条优先级为高的提示。与此同时,电厂运行值长和管生产的副总的工作系统和手机上都收到了同样的提示,信息显示:目前1号机组的汽轮机高压缸排汽温度存在异常,并伴随机组的振动有增加的趋势……在解决方案一栏中显示了目前异常的主要原因,以及建议尽快准备停机开缸检修,整个检修的时间预估和费用预估等信息。

运行人员马上在系统中提交了故障处理申请流程,各级领导及时对流程进行了审批。几天后,1号机组在所有准备妥当后停机检修,与此同时,上海汽轮机厂有限公司(以下简称上汽厂)的“移动工厂”已经抵达电厂,携带本次检修所需要的所有工具和备品备件,现场检修人员根据上汽厂AR辅助远程检修系统提示的检修步骤实施了机组检修工作,机组再次起机后,所有异常值都消除,机组的经济性又恢复到正常水平。

以上的智能运维场景是我们正在着力打造的基于“数字化智能运维+移动工厂”所能够实现的电厂智能化检修的一个未来场景。然而该故事的原型是:2019年3月,北方某省一大型火电厂机组在经济性试验测试时,发现1号机组比2号机组热经济性差很多,平均每发一度电1号机组要比2号机组高约3克煤耗,按照该电厂全年4 000的发电小时数来计算因性能造成的差异,1号机组年平均损失约252万元。

专家团队通过现场的数据分析发现,早在此次试验的两年前,机组就已经发生效率剧烈下降,但仍连续低效率运行了两年多的时间,而后通过制造厂家的专家会诊锁定了机组发生故障的原因,电厂组织相关的施工团队进行了机组检修并最终解决了该问题。然而在这个过程中,不计算其他相关损失,由于机组效率下降导致的直接经济损失已高达500万元以上。

这种后知后觉,故障发生之后才紧急处理的状态是目前绝大多数电厂的真实困境,而这也就是我们希望通过移动工厂+智能运维能够彻底解决和改善的目标。

当下痛点

汽轮机作为火力发电厂重要的大型电力装备,其设计和制造过程技术含量高,加工精度要求极高,单台设备的零部件有10万多个,并且尺寸庞大(一台1 000MW机组,其最大直径处有10.8m,整个机组长度为28.5m),在机组运行和检修的过程中给用户带来了极大的难度。在移动工厂全面推广之前,当前电厂的汽轮机设备的检修存在如下问题:

检修困难,耗时耗力。在过去,由于汽轮机设备加工精度要求很高,现场不具备加工能力,比如汽缸、转子等维修,一般需要通过长途运输到制造厂家进行检查维修,加上来回运输时间整个检修的周期较长,耗费成本高;而且有一些设备存在无法拆卸或者尺寸过于庞大而无法运输等问题,导致这些设备没有办法进行返厂维修。

检修外包存在巨大风险。因为运输到厂家进行维修的成本相对较高,一些用户考虑到成本的因素而选择一些专门做检修的外包公司进行机组的检修维护,但是由于这些外包公司没有机组的原始设计数据和相关的检修工艺,在检修的过程中存在较大的风险,并且不同的检修公司水平参差不齐,可能因为检修不当不但没有解决问题反而导致重大的运行事故,给电厂造成巨大的损失。

智能化的缺席使得机组问题只能后知后觉,事后维修往往给电厂带来巨大损失。在过去的几十年间,电厂运行管理的信息化建设已经比较完善,但是这些信息化公司以软件为主,虽然系统中开发了一些智能故障预警等功能,但是由于这些软件系统一般为非原厂设备制造商(OEM)开发,缺乏原始的机组设计数据,所以无法形成从数据异常预警到完整的解决方案全套闭环,因而虽然有数据的异常预警功能,但仍然避免不了机组的各类事故发生。

解决方案

为了解决火电厂当前的运维检修碰到的困境,上汽厂作为国内一家重要的汽轮机制造厂商,采用移动工厂+智能运维的平台软硬件一体化的方案能够完美解决电厂运维检修碰到的难题。通过智能化平台对机组运行数据进行全面管理和分析,结合汽轮机机组原始设计、制造等数据,进行机组的实时状态评估和分析,确保机组的健康运行;与此同时,上汽厂打造的移动工厂通过多项技术创新,具备绝大部分现场加工检修的能力,能够大幅缩减检修时间和成本,彻底解决大部件设备难以运输而无法维修的问题。

移动工厂+数字化应用(APPs)智能运维平台,是未来智慧电厂一个非常重要的实现手段。目前我们已经逐步在燃煤火电厂上实现了采用智能APPs的方式对电站设备进行全生命周期的运维管理,包括对机组的寿命实时评估、性能计算分析、机组异常预警和故障分析评估等,通过将数字化平台和移动工厂的现场服务检修能力进行深度融合,能够实现电厂运行检修的数字化和智能化,在很多设备故障发生的初期就能够进行精准地预警并将很多故障通过有计划的检修消除于无形,从而为用户创造巨大的价值。

移动工厂的优势

所谓移动工厂,就是通过开发便携式的现场加工装备以及配套的工艺,以实现现场加工质量和维修能力等同于原OEM厂商生产制造车间的能力为目标,通过合理的方案组合后,将这些设备集中在一个标准的集装箱内,通过陆路和海路运输及时地将检修服务相关设备和资源运至现场,为客户提供快速、高效和精准的现场检修服务。在这个过程中需要开发大量的现场检修工具以及相关工艺,是一项具有极高知识含量的研发过程。

采用移动工厂进行现场检修具有非常多的优势,其中最突出的两大优势是:大幅削减检修成本;大大缩短检修时间。这两大优势能够给用户创造巨大的价值。以常规的汽缸检修为例,过去,常规的做法是拉回厂家进行相关的维修工作。采用移动工厂的现场检修方式,在保证同等处理质量的前提下,通过削减拆装成本和运输成本,总体检修费用最多能够缩减至50%;由于设备路上往返的时间精简,整体检修的时间可以较常规的检修缩短1/3~2/3。检修时间的缩减意味着用户可以在更短的时间内恢复生产发电,能够直接为用户创造价值,同时检修成本的下降和检修质量的提高能大幅降低设备全生命周期的检修维护费用。

由于移动工厂的便捷性和高效性,通过与数字化平台进行结合,能够实现用户端备品备件储备零库存,能够进一步缩减用户的成本。过去电厂会有较多的成本浪费在配置大量的备件上,这些备件的储备是为了检修时能够有完整的备件库可供使用,但是很多备件配置会带来巨大的成本浪费,通过移动工厂和完备的备品备件管理系统,将用户侧的备件在厂家进行集中配置和管理,通过移动工厂和数字化管理系统,能够在电厂检修时携带全套的工具和备品备件至现场进行检修工作。

上汽厂的移动工厂

移动工厂

移动工厂内部及相关设备

上汽厂从2012年开始打造移动工厂的技术服务能力,并建立了完整的技术服务团队,其中现场维修项目设计团队多数成员具有985/211院校硕士以上学历,现场施工团队由上海电气首席技师为领队组成,在7年的移动工厂技术能力打造过程中,建立了全套的现场检修服务能力,同步申请了20多项发明专利。

目前,上汽厂的移动工厂具备了现场镗削、车削、铣削、钻削、磨削以及焊接加工的能力,已经能够解决绝大部分现场加工维修的问题,并且能够做到和工厂加工同等的精度,确保现场加工的质量。

可以从对目前国内最大容量的超超临界1 000 MW机组的现场检修中看出上汽厂移动工厂具体的现场检修能力。该机组设备的第一个缸(以下简称高压缸)运行时处于高温高压段(进口压力为27~31 MPa,进口温度为600℃),整体结构非常紧凑精密,过去超超临界机组高压缸只有返回制造厂才能进行检修,而如今随着移动工厂能力的提升,完全可以在现场完成全套的高压缸检修任务。为了能够实现现场检修超超临界机组高压缸的能力,移动工厂打造了全套的现场检修工具并制定了相应的现场检修加工的工艺标准,使现场就地加工服务具备与制造厂车间同等的检修能力和加工质量。

上汽厂移动工厂服务团队

在移动工厂的技术能力开发过程中,因为加工的条件和电厂环境非常复杂,加工的装备除了需足够灵巧能够携带至现场进行就地检修加工外,还要保证加工的精度,并适应现场复杂的加工环境。以汽缸的中分面加工为例,其要求的加工平面度达到0.05 mm,加工的粗糙度达到Ra1.6~3.2μm,同时需要具备现场在线检测和在线修复循环模式。

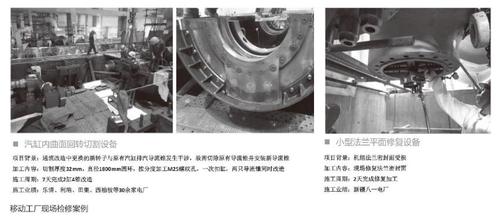

为了实现这样的技术能力,上汽厂移动工厂研发团队联合了上海交通大学以及国内外十多家数控加工和机床设备厂家进行联合技术攻关,最终研发了能够完全满足现场检修加工要求的全套移动工厂解决方案,并完成100多个不同类型移动工厂现场检修的案例(见“移动工厂现场检修案例”图)。至此,移动工厂这种极具突破性的服务技术创新载体得到了广泛的应用和推广,为电厂的智能运维服务打下坚实的基础。

未来展望

移动工厂的未来发展主要考虑以下几个方向:

与数字化技术相结合,实现移动工厂+智能运维的深度融合,实现电力装备服务的数字化升级。最理想的模式如开篇所描述的未来场景,通过智能运维的相关APPs能够对机组的所有数据进行实时在线监测,基于人工智能和专业算法的手段能够预判机组发生异常的趋势并提早做好检修预案,由移动工厂完成整个设备异常处理的闭环,从而用户可以采用设备全托管的模式,使电厂的运营更加高效且智能。

移动工厂的能力进一步拓展,以具备能够实现一台完整的汽轮机现场检修能力为长远目标。目前移动工厂仍有一些机组的检修加工能力尚不具备,未来将进一步扩大移动工厂技术研发投入,使移动工厂和服务团队能够具备全部的汽轮机现场检修和服务的能力。

进一步降低成本并缩短检修时间。为了使移动工厂的方案能够具有更大的市场竞争力,从而成为市场的主流方案,需要通过更加精细化的管理和成本优化,使移动工厂具有更高的产出比。

引入更多的新技术与现有的技术能力形成更好的互补,比如当前的3D打印技术,未来在移动式的集装箱内增设3D打印相关设备,可以为现场检修提供应急备件,进一步提升移动工厂的工作效率,提升方案的整体竞争优势。

将移动工厂向更多的领域拓展,实现透平动力装备领域全面采用移动工厂的现场检修和加工方案,并进一步应用于更多的领域,如化工驱动、生物质发电、钢铁余热利用和清洁可再生能源(如光热发电)等领域的透平装备现场检修服务,结合智能化手段实现设备的全面托管模式,从而为用户创造巨大价值。

致谢:在本文编写的过程中,得到了上汽厂刘晓强副总经理,服务部沈国平部长、杜炳千主任、邹晶主任,工艺处韩雷处长、范超主任,技术发展处葛春新处长、刘霞处长、陈钢处长,智能化发展中心张世永处长、祁昊处长等多位领导的大力支持,再次表示感谢!