江莞 东华大学功能材料研究所执行所长、教授

在中华文明灿烂的历史长河中,陶瓷无疑是中华民族最具有代表性的成就之一。拥有5 000年悠久历史文化的中国,早在欧洲掌握制瓷技术之前1 000多年,就已经能制造出非常精美的瓷器。传统意义上的陶瓷,是指以天然黏土和各种矿物为主要原料,经过粉碎混炼、成型和烧结所制得的材料以及各种制品,可分为陶和瓷两大类。其中,胎体没有致密烧结的黏土和瓷石制品,称为“陶器”;而经高温烧结,且胎体烧结程度较为致密、釉色品质优良的黏土或瓷石制品称为“瓷器”。 在生活中,我们接触最多的陶瓷工艺品、陶瓷餐具和陶瓷家装等都属于传统陶瓷的范畴,我国各地区的瓷系都各有千秋、古朴深沉、素雅简洁,同时又千姿百态、各竞风流,为中国文化和世界文化的发展和交流起到互通往来的桥梁和纽带作用。

先进陶瓷新进展

近100年来,随着生产力的高速发展,人类对外太空领域展开了进一步探索,精密电子和原子能等产业也逐渐成熟,这都对陶瓷材料的性能提出了更高的要求,也促进了陶瓷材料的快速发展,越来越多具有特殊功能的无机非金属材料被开发出来,这类材料被称为先进陶瓷(Advanced Ceramics),在各个领域都展现出了巨大的应用前景。

先进陶瓷的制备已不再使用或很少使用天然硅酸盐作为原料,转而采用人工合成的各类高纯原料粉体,且其化学组成也已经从氧化物拓展到非氧化物,制备技术则从传统技术向高科技领域推进,多种现代智能化烧结设备应运而生,例如热压烧结、微波烧结、闪烧、冷烧、激光烧结、放电等离子体烧结、振荡压力烧结等。先进陶瓷的应用形式也从传统常见的块体逐步发展到了薄膜、涂层等多种形式。以上这些重要的研究进展,赋予了先进陶瓷高强度、高硬度、耐磨损、耐高温、化学稳定性和生物相容性好等特性,并同时具有优异的电、磁、光等性能,不但广泛应用于冶金、化工、机械等工业领域,而且在航天航空、电子信息、能量存贮与转换、节能环保、生物医疗以及国防军工等战略性新兴产业领域也获得越来越多的应用。根据数据统计,先进陶瓷在国内市场总额已达近千亿级规模,且仍以每年8%——10%的比例继续增长。

汽车领域应用广

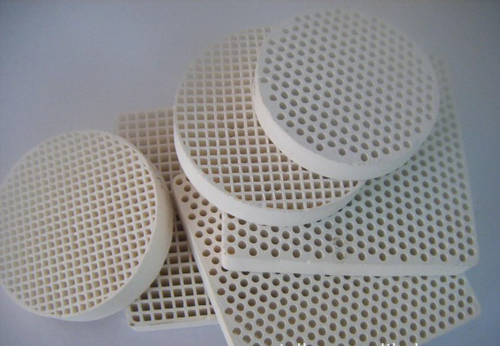

随着生活水平的不断提高,汽车在普通家庭中正变得日益普及。当你享受着汽车带来的交通便利时,是否知道陶瓷在汽车系统里起着极其重要的作用?为了保护环境,有效减少氮氧化物和颗粒物的排放,汽车尾气排放系统安装了蜂窝陶瓷(堇青石、莫来石等)过滤器,显著减少了对人体有害的PM 2.5(细颗粒物)排放。同时,还可利用这类陶瓷的高比表面积和大孔隙率,负载铂、铑、钯等贵金属催化剂,对尾气中的有害气体进行催化分解,从而净化汽车尾气。目前,美国康宁公司以及日本NGK和DENSO公司的蜂窝陶瓷产品占据了世界市场90%以上的份额。在现有汽油发动机中,燃烧能量有八成左右都在热传递中损失掉了。为了解决这一问题,用氮化硅、碳化硅等隔热性能好的陶瓷材料进行隔热,并利用更加耐热、质轻的新型陶瓷涡轮增压器和动力涡轮来回收排气能量,可有效提高热效率。

F1赛车和超级民用跑车中常使用陶瓷制动器,其主要材质是1 700摄氏度高温下碳纤维与碳化硅形成的增强型复合陶瓷,表面的硬度接近钻石,碳纤维结构使它坚固耐冲击、耐腐蚀,且极为耐磨。相比于传统的铸铁或合金钢材质制动器,陶瓷制动器能够更加有效地抵抗热衰退,并且更轻的重量能够使悬挂系统的反应更快,随之提升车辆整体的操控水平。

现代汽车有功能丰富的智能系统,可在行驶过程中感知与响应外界环境的变化,使汽车拥有自我检测、自我诊断与修复、自我调节与适应等诸多特性,这也来源于汽车制造中所使用的对环境敏感且能对环境变化做出灵敏反应的先进陶瓷材料。例如,汽车发动机喷射供油器的核心元件是一种叫做压电陶瓷的部件,保证了非常精确的燃油供给控制,让引擎在任何状态下都能有正确的空燃比,不仅让其保持运转顺畅,其废气也能符合环保法规的要求。而利用功能陶瓷的正、逆压电效应所构建的智能减震器,能够有效地识别路面状况,并实现自我调节,将粗糙路面对乘客带来的震动减少到最低限度,整个感知与调节过程仅为数秒。如果你是新手,停车时就会发现倒车雷达会给你提供很大的帮助,而胎压监测装置则会帮你监测你的车胎是否压力正常,从而确保行车安全。这两种装置的核心元件也都是压电陶瓷。此外,利用钛酸钡陶瓷的压阻效应制成的智能陶瓷雨刷,能够有效感知雨量,从而自动将雨刷速度调节到最佳。

蜂窝陶瓷过滤器

核用材料更安全

2011年,日本福岛核泄漏事故的发生使得核安全问题面临着全新的考验。该事故发生的主要原因是在丧失冷却剂的条件下,核燃料的锆合金包壳在高温环境下与水发生反应生成氢气,导致了最终的爆炸。为了克服这一问题,全面提升核反应堆系统的安全性,科研工作者们开始寻找新的包壳材料。此外,新一代核能系统的研发也对核用材料提出了更高的要求,具有抗辐照、耐高温与腐蚀等特性,并兼具有更长寿命的高性能核用材料开发迫在眉睫。

相比于金属材料,陶瓷材料具有更高的熔点、硬度、抗高温蠕变和抗腐蚀性等优点,是一种更加适合于核用的材料体系。其中,碳化硅及其复合陶瓷是目前研究最为广泛的核用陶瓷材料,且制备工艺非常成熟,有望很快应用于核能系统。碳化锆基陶瓷材料则凭借着更加优异的抗辐照性能,近年来获得了高度重视,多个国家相继立项支持,如英国工程与物理科学研究会(EPSRC)的一些项目和美国“极端条件下材料的辐照响应”计划(MaRIE)等。

近年来,一类三元层状Mn+1AXn相陶瓷(简称MAX相陶瓷,其中M代表一类过渡金属元素,A代表ⅢA或ⅣA族元素,X代表C或N元素)凭借着高抗损伤容限、良好的力学和热学性能等一系列优异的特性,有望应用在第四代核反应堆中,作为气冷快堆中的核燃料包壳材料。此外,在合金上负载均匀的陶瓷涂层,既能够保持整体材料的延展性,又可以利用核能性能更优的陶瓷层保护合金,是目前不改变核电站现有设计基础、提升包壳性能最现实可行的做法,其主要方法包括化学气相沉积(CVD)和物理气相沉积(PVD)。

军事领域显身手

先进陶瓷材料在军事领域同样起着无可替代的作用。在美国第五代战斗机F-22(猛禽)所使用的F119发动机中,矢量喷管使用了高性能碳化硅纤维增韧陶瓷作为热屏障,不但保留了陶瓷优秀的耐高温能力以及高强度,又具备了很好的韧性来应对可能发生的冲击。同时,碳化硼和碳化硅等陶瓷所具有的高比刚度、高比强度和化学惰性,以及相对于金属的低密度、高硬度和高抗压强度,使其在军用装甲系统上也得到了广泛的应用。在海湾战争中,美国空降士兵都配备了含有特殊轻质陶瓷材料的防弹背心和含有陶瓷玻璃材料的装甲防护片,主要通过微破碎过程吸收能量,能够在50米处有效防御各种轻武器的射击,大幅度减少人员伤亡。

英国的挑战者和美国的M1系列主战坦克是世界上防护性能最好的坦克。这其中非常关键的原因在于这两种坦克采用了硼化钛、碳化硅等高质量的陶瓷装甲,能够在更轻的重量下提供更高的防护能力。此外,AH-64(阿帕奇)、UH-60A(黑鹰武装型)、AH-1J(贝尔209)、AH-IW(超眼镜蛇)、RAH-66(卡曼奇)等武装直升机座椅的底部、侧面和背部等处也都大量采用了碳化硼等陶瓷装甲。碳化硅基等陶瓷材料还能够通过介电损耗吸收电磁波,具有承载和减少雷达波反射截面的双重功能,且具有适应波段宽、质量轻、稳定性好、耐高温、强度大、抗氧化等优势,是功能与结构一体化的优良微波吸收材料,保证了作战平台和武器装备具备良好的隐身特性。如果用于替代传统羰基铁、铁氧体、碳纤维和稀土等吸波材料,将大大减轻隐身战机的重量,增加载弹量和机动能力,降低维护保障难度,显著提升战斗力。2018年,哈尔滨工业大学(威海)张涛研究团队开发了一种六方BCN三元化合物陶瓷,具有轻质、耐高温等优势,其独特的微观结构和成分可控性使其在不同电磁波段都具有优异的吸波性能,很好地满足了现代吸波材料“薄、轻、宽、强”的要求,这一重要的研究进展对于设计新一代耐高温、全天候、超轻吸波材料具有重要指导意义。

随着航空航天技术的迅猛发展,对材料的要求也越来越苛刻。高超声速飞行器具有部署快、速度快、机动性强、飞行高度高、覆盖范围广等优点,受到了人们的广泛关注,因而得到重点发展。各航天大国也都开展了相应的战略研发计划,例如,美国的Hyper-X、俄罗斯的鹰-31、德国的HTV、法国的PREPHA、日本的高超声速运输机计划,以及我国在最近几年重点开发的一系列与高超声速飞行器相关的科研项目。在高速飞行的过程中,飞行器将承受极大的压力与摩擦力,在鼻锥和机翼前缘等关键部位产生极高的温度(2 000——3 000摄氏度)。此外,高超声速飞行器的超燃冲压发动机燃烧室的温度也高达1 700——2 800摄氏度,这均对飞行器的耐热结构提出了更高的要求,金属材料难以承受这种苛刻的环境。美国宇航局(NASA)的刘易斯研究中心(Lewis Research Center )和美国海军水面战中心(Naval Surface Warfare Center)等机构的研究人员总结了极限高温环境下热防护结构所用材料需要满足的几个条件,包括:高熔点(>3 000摄氏度),在服役条件下具有良好的抗氧化性能,较高的室温强度和高温强度,高热导率、低热膨胀系数,合适的密度、成本以及良好的可加工性能。基于这些需求,经过对多种材料体系进行筛选,科研工作者发现由铪、锆、钽等过渡金属的碳化物、硼化物及氮化物组成的超高温陶瓷在超高温、低氧分压、高热流密度的极端环境下展现出优秀的化学和微结构稳定性,非常适合应用于高超声速飞行器热防护结构。

江莞教授带领助手与学生进行放电等离子体烧结实验

后续发展在路上

除了上述那些“高大上”的应用,先进陶瓷材料如今也广泛地应用在我们生活的各个角落。例如,在我们体检的时候会进行超声检查,而超声诊断仪探头的关键材料就是压电陶瓷晶片,其性能好坏直接影响到超声诊断仪探头的灵敏度、体积和使用寿命,这些材料为及时了解人体健康状况以及疾病的早期筛查做出了重大的贡献。随着压电陶瓷技术的持续改进,基于这类材料的耳机和扬声器也表现出了无可比拟的优势,听感更加丰富柔和,保证高解析度的情况下不失声音的圆润度,更自然地还原声音,且具有较高的稳定性和可靠性。采用3D打印与天然骨相同或类似化学组成的陶瓷植入体,不仅可以高效地修补骨折,减少治疗时间,减轻痛苦,还可以在生长的过程中融入真正的骨骼,相比于传统骨折修复技术,具有明显的优势。 5G移动通讯很快就要来临,对于手机外壳材料的要求也越发严苛,传统金属外壳会导致信号屏蔽。以氧化锆为代表的一系列先进陶瓷材料具有耐磨损、硬度高、无信号屏蔽以及可实现无线充电等优点,成为手机外壳材料的热门选择,华为、小米、三星等手机巨头纷纷发布了搭载陶瓷外壳的旗舰手机。

悠悠岁月,漫漫瓷路。陶瓷材料经过上千年的发展,已经成为社会与科技发展中不可缺少的一部分。目前,我国先进陶瓷相关领域的研究积累日益丰厚,以中科院上海硅酸盐研究所、清华大学、武汉理工大学等为代表的研究机构在全新陶瓷研究体系开发、成熟体系产业化方面对我国先进陶瓷行业的快速发展起到了重要的推动作用。但是,我国的先进陶瓷研究水平与美国、日本等发达国家相比仍然存在一定的差距,主要表现在:科技成果转化效率偏低,陶瓷粉体制备水平落后,陶瓷技术装备水平落后。

为了扭转这一局面,更快更好地完善我国陶瓷行业的合理布局,在先进陶瓷领域的未来发展过程中,需要相关领域的所有科研工作者共同努力,深入探索陶瓷基础理论研究与设计方法,为新体系、新产品的批量转换提供理论与技术支持;改变高端陶瓷粉体制备与规模化生产技术受制约的现状,为下游陶瓷材料的快速发展提供保障;开发并拓展新型烧结技术,降低陶瓷生产成本,实现陶瓷材料的大规模精密制造。在未来,陶瓷材料将会突破传统单一技术的制约,并与不同学科领域进行有机的交叉融合,迎来全新的发展机遇!