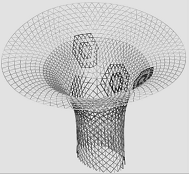

图1.阳光谷效果图

结合世博轴阳光谷钢结构的结构特点,本文介绍了基于机器人切割技术的精密铸造的复杂异形铸钢节点、焊接节点加工制作技术。

一、工程概况及特点

在2010上海世博会上,世博轴“阳光谷”共有六个,其结构体系为三角形网格组成的单层网架:结构下部为竖直方向,至上部边缘逐步转化为环向,玻璃幕墙安装于阳光谷内侧,最大程度地满足地下空间自然采光和雨水收集功用。

六个阳光谷体型不一,其中4#阳光谷为双向对称,其余均为单轴对称。阳光谷的高度约为41.5米,最大底部直径约20米,最大顶部直径约90米,其总面积为31500平米。

阳光谷钢构件采用焊接箱型节点(部分为实心节点,采用铸钢件),截面高度180——500毫米,宽度65——140毫米,杆件长度1.0——3.5米,材质采用Q345B;节点总数10348个,构件总数30738件,钢结构总重约4000吨。

1.节点呈三维空间形态

整个阳光谷造型为异形曲面,它是通过每个杆件交汇处节点的扭转而形成空间结构。由于是异形曲面,在六个阳光谷的10348个节点中,几乎没有完全相同的节点。

如图2所示,每个节点分为牛腿区及中心区,通过中心区过渡,各牛腿相对其他牛腿均不在同一平面。由于选用了箱型截面杆件,各牛腿相对中心区存在着扭转角、俯仰角和分度角关系,空间关系非常复杂。这在目前国内外钢结构工程中还尚未遇到,这给加工制作提出了很大的挑战。

2.节点制作精度要求高

阳光谷结构为三角形网格组成的单层网架,每个网格相互制约。每个节点至少有四个牛腿,每个牛腿与其他构件连接,任意一个牛腿出现过大偏差都会影响构件的安装。为确保现场安装控制及建成后的外观效果,对构件加工提出了相对较高的制作精度。而常规的钢结构加工难以达到其精度要求,必须开发应用新的制作工艺。

3.全焊接节点制作应力大

阳光谷节点基本采用焊接箱型截面形式,节点板厚最大为40毫米,腹板与翼板设计要求均为全熔透焊缝。在相对较小构件集中大量的焊缝将会带来很大的焊接残余应力,而残余应力可能会造成结构安全性影响,同时变形控制难。

4.复杂铸钢节点制作工艺难

阳光谷节点除了焊接形式外,为了满足结构受力要求,其中有573个节点采用了实心铸钢形式。由于节点各不相同且精度要求高,若采用传统铸造工艺,无论从经济性还是质量上都难以保证。

节点制作工艺、构件加工质量不仅要满足设计及规范要求,同时要确保该工艺有一定的效能和满足现场紧张的施工安排。由于阳光谷节点各不相同,决定了其产品的单一性,并将制约加工进度。因此必须采取合理的加工工艺来保证成品的合格率。

二、节点加工总体方案

1.实心铸钢节点

由于每个节点都不尽相同,在经过对阳光谷复杂空间节点形式的深入分析,若按常规的模具制作方式,势必需对应不同节点加工不同模具,且成本高、加工周期长、精度加工难度大,实际可操作性不强。因此,提出了组合成模的新思路,即将各不相同的铸钢节点按一定的截面规格分解成标准模块,然后将标准模块按最终形状组合成成品模具,再通过系列铸造工艺加以浇铸成型。

期间,共进行了三种模型制作工艺的节点试验。

a.熔模铸造工艺(蜡料)――选用低温蜡料制成模型。优点:价格便宜,工艺成熟。缺点:熔点低,不能采用数控自动切割,且蜡模手工切割组拼成整体模型精度差,效率低。试验期间,曾尝试用高温切削蜡代替低温蜡,但其成本高,经济性差,予以否定。

b.熔模铸造工艺(低密度泡沫)――密度约23g/cm3。优点:可实现机器人数控切割和数控定位组合成模,模型制作加工精度及效率高,价格便宜。缺点:低密度泡沫表面粒子较粗,外观不甚理想。

c.熔模铸造工艺(高密度泡沫)――密度约35g/cm3。选用高密度泡沫,其表面粒子明显细密,铸造成型外观好,能满足工程要求,价格比低密度泡沫略贵。密度高于35g/cm3泡沫,造成切割困难,不宜采用。

通过结果比对,最终制定了以下总体工艺路线:

采用计算机辅助建模、数据处理、结构参数自动采集;以高密度泡沫为铸模材料,压注成标准模块;以配备专用软件的TriVariant-B系列机器人对标准铸模进行数控切割和数控定位组合成模;采用熔模精铸工艺(消失模技术)完成节点浇铸。

图2.阳光谷典型节点效果图

2.焊接节点

阳光谷由于建筑需要,采用了箱型截面构件,每个网格三角形都不处于同一面,每根杆件相对于节点中心Z轴存在一个法向夹角α。

箱型截面杆件无法交汇,若要形成一个节点,中心必有一过渡区。由于α的存在,理论上各牛腿交汇处标高各一。因此,节点可分解成中心过渡平板区和伸出牛腿区两部分,而中心平板厚度要能消化各角点标高差值,即要满足各牛腿翼板都能与之相交。

通过以上分析,可以得到原始的节点加工形式,即杆件上下翼板通过散板组装成件。

然而,散板组拼存在焊缝多且定位难的问题。根据设计要求,节点区所有对接焊缝都为全熔透,焊缝越多,焊接变形和焊接应力相应增大。针对这种异形曲面构件,全用散板焊拼效率低,也不可取。在进一步对节点研究分析后,形成了将牛腿翼板与中心过渡拼板做成整体的思路,减少了上下翼板12条焊缝(6个牛腿),焊接量明显减少。散板拼装改成整板弯扭后,外观也有改进,理论上不存在牛腿翼板与中心拼板之间由于高差引起的台阶。

我们将上述两种加工方式各自定义为:直线牛腿工艺――牛腿一侧翼板为弯扭整板,另一侧为直线散板交汇;弯扭牛腿工艺――牛腿两侧翼板均为弯扭整板。这两种工艺牛腿交汇处均为过渡平板。

直线牛腿工艺,仅一侧翼板弯扭,减小了一半弯扭工作量,一方面是为了部分减少焊缝量,同时也为了整板加工基准点易于设置,组装相对方便。

翼板整体弯扭和弯扭牛腿工艺,减少了翼板之间相贯焊缝数量,可部分降低节点焊接残余应力。但由于节点中心区域范围较小,相对板厚较厚翼板弯扭难度加大,弯扭到位后反弹控制难度高。同时,节点加工精度要求高,单靠人工操作无法达到精度需要,必须研制专门的弯扭数控设备来保证加工质量。

上述两种工艺各伸出牛腿均为散板焊接成型,且都在组拼成完整节点后再焊接,焊接变形对整个节点最终成型尺寸影响较大。

为此,我们基于实心铸钢节点的组合成模技术,开发了第三种节点加工工艺:基于机器人切割技术的相贯牛腿工艺――牛腿直接相贯,中心设置圆柱保证与各牛腿相贯。

该工艺与前两种不同之处是各牛腿先焊接成标准节块,再相互交汇之中心圆柱,相贯面多,切割加工要求高。虽然焊缝数量较之上述两种工艺有所增加,但其牛腿制作工艺是先组拼焊接成型后再切割成标准段,拼接焊缝均在胎架上完成,变形控制较易。

上述三种节点加工工艺各有特点。如前已分析,箱型截面构件交汇中心必有一过渡平面,以形成一个折线,平面越小,过渡越顺滑。相贯牛腿工艺相比前两种工艺中心平面较小,因此,在对建筑外观的诠释度方面,第三种工艺比较贴近。但涉及到矩形相贯面的切割,加工技术含量较高。

三、节点加工工艺

1.实心铸钢节点加工工艺

a.标准模块制备 按照设计图纸,将节点按不同的截面外形尺寸分类,制作具有统一尺寸的泡沫铸模块。铸模与杆件截面一致,为矩形体,在节点与杆件连接面侧预留工艺孔,孔作为模具切割固定之用。

b.模具切割制备 使用软件对设计方提供的加工数据进行处理,使之成为机器人可以识别的数据:将每块标准模块进行编号,利用机器人依次切割两模块相交面,然后切割与中心圆柱相交面。

c.组合成模 将切割好的模块根据编号组装成完整模具。

d.三坐标检测 利用三坐标检测仪器采集模具的三维几何数据,为评测节点制作精度,我们研发了三坐标检测方法及评测技术,淘汰不合格产品。

e.铸造 熔模铸造工艺简述如下:在完成的泡沫模型上涂覆若干层特制的耐火涂料,经过干燥和硬化形成一个整体型壳后,再用热水从型壳中熔掉模型,然后把型壳置于砂箱中,在其四周填充干砂造型,最后将铸型放入焙烧炉中经过高温焙烧,铸型或型壳经焙烧后,于其中浇注熔融金属而得到铸件。

残余应力消除一般有振动时效、退火热处理(整体或局部)、锤击等方法。阳光谷节点构件相对较小,具备炉子整体退火条件。振动时效目前在钢结构,特别在制作中应用比较多,但仅能消除应力峰值。因此根据节点特点,我们采用了整体回火处理来消除应力。

四、小 结

上海世博会世博轴阳光谷工程,是近年来我们遇到的加工制作难度最大的一个工程。通过一年多的前期试验和论证,我们制定了行之有效地加工工艺和现场安装方案。工程实践证明,我们的技术是先进的、可靠的且经济合理的,并在某种程度上超过了德国的相关技术。在此,要感谢天津大学和江阴纳尔捷机器人有限公司的大力合作,我们才得以为世博,为上海留下一个经典的建筑。

参考文献略